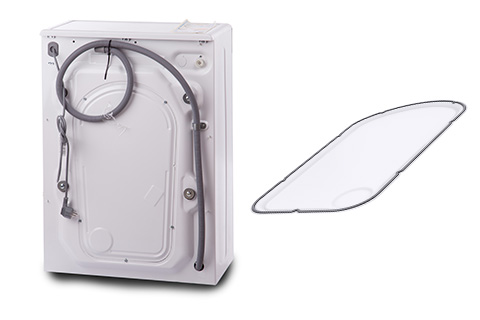

Abdichtung von einem Servicepanel in der Waschmaschinenrückwand

Das hier vorgestellte Referenzmaterial FERMAPOR K31-A 9260- 26 und B-N (B-Komponente) ist ein raumtemperaturvernetzender 2-Komponenten Polyurethanschaum für das Abdichten von Servicepanelen in Waschmaschinenrückwänden. Dieseshat sich bei den führenden Geräteherstellern bereits jahrelang im Einsatz bewährt.

Der Polyurethandichtungsschaum wird mit Hilfe der FIPFG-Technologie (Formed-In-Place-Foam-Gasket) und unserer vollautomatischen Dosiermaschinen direkt auf das Bauteil auf- gebracht, – sehr präzise, sicher und effizient

Maßgeschneiderte Dichtungslösungen für die Waschmaschine

Polyurethanschaumdichtung für die Abdichtung von einem Servicepanel in der Waschmaschinenrückwand

Wenn gewünscht, können wir unsere Polyurethandichtungsschäume auch Ihren spezifischen Bauteilanforderungen anpassen.

Einflussfaktoren sind dabei die Topfzeit bis zum Beginn des Aufschäumens und die Aushärtezeit wie auch die Viskosität, Härte und Haftungseigenschaft. Dank einer gemischtzelligen Schaumstruktur sind die Schließkräfte beim Verbauen der Schaumdichtung gering

Die verschiedenen Reaktionsphasen des Dichtungsschaums in der zeitlichen Abfolge

Referenzmaterial

| Servicepanel Waschmaschinenrückwand |

||

| FERMAPOR K31-A-9260-26 | ||

| FERMAPOR K31-B-N | ||

| MV | 6 : 1 | |

| Topfzeit | 29 Sek. | |

| Klebfreizeit | 4 Min. | |

| Mittelere Viskosität A-K | 33.000 mPas | |

| Dichte Schaum | 0,18 g/cm³ | |

| Härte (Shore 00) | 21 | |

| Temperaturbeständigkeit | von -40 bis + 80 °C | |

| Vorbehandlung | Plasma / Korona / Primer |

Zusätzlich zu den Referenzprodukten entwickeln wir Materialsysteme entsprechend Ihren individuellen Anforderungen. Zu den Einflussfaktoren gehören die Topfzeit bis zum Beginn der Schaumbildung, die Aushärtezeit sowie die Viskosität, die Härte und die Haftungseigenschaften.

Wiederholtes Öffnen und erneutes Schließen des Servicepanels zu Wartungszwecken bei gleichbleibender Dichtwirkung

FERMAPOR K31 Polyurethanschaumdichtung gleicht beim Abdichten Bauteiltoleranzen aus und besitzt ein gutes Rückstellverhalten.

Es ermöglicht ein wiederholtes Öffnen und erneutes Schließen der Servicepanele zu Wartungszwecken bei einer gleichbleibenden Dichtwirkung der Schaumdichtung.

Sie zeigt auch noch nach Jahren im Dauereinsatz ein hervorragendes Langzeitverhalten und hat eine gute Temperaturbeständigkeit von -40 bis +80 °C.

Das Video zeigt die Polyurethan Schaumdichtung FERMAPOR K31 im Querschnitt - zuerst im unverpressten Zustand, dann zu 50 % verpresst, damit ist die Dichtfunktion der Abdichtung gegeben.

Querschnitt Polyurethanschaumraupe unverpresst

Querschnitt Polyurethanschaumraupe zu 50 % verpresst

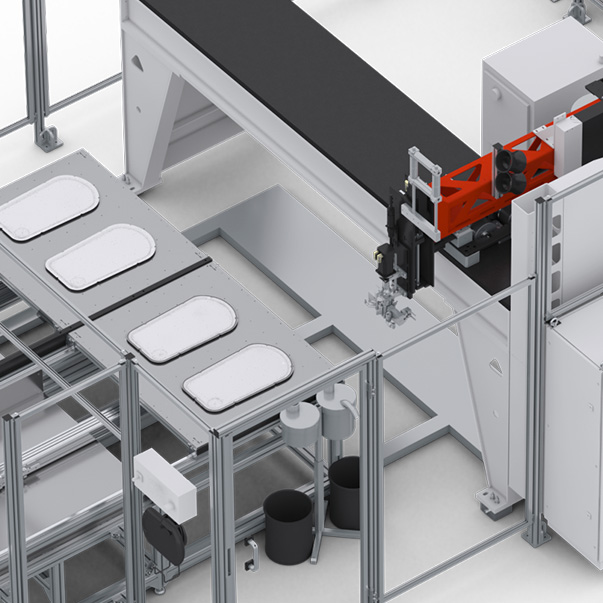

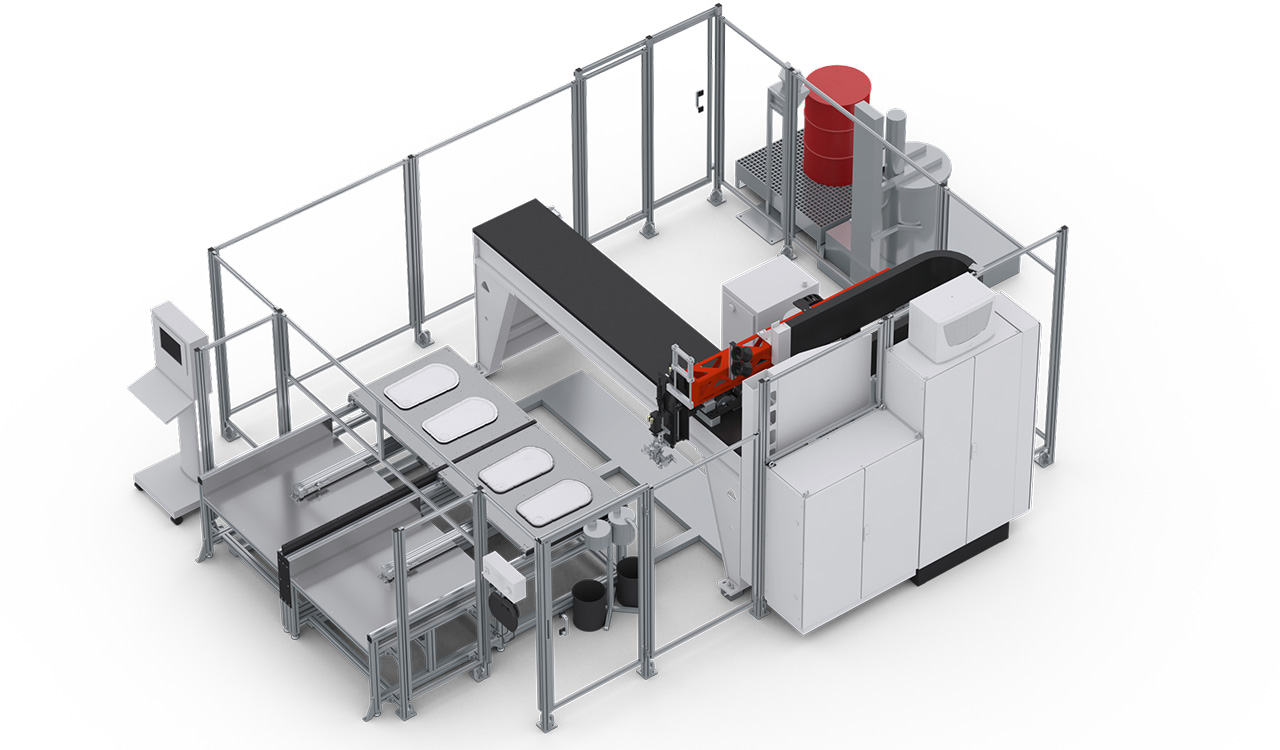

Misch- und Dosieranlage DM 502 mit 3-Achs-Linearroboter für die Abdichtung von Servicepanelen der Waschmaschinenrückwand mit Polyurethanschaum

Flexibel und vollautomatisch –

ganz nach Ihren Anforderungen

Die hier abgebildete Referenzkonfiguration für das konturgenaue Auftragen von 2-Komponenten Polyurethandichtungsschaum FERMAPOR K31 auf die Rückwandabdeckungen von Waschmaschinen besteht aus der Misch- und Dosieranlage DM 502 mit einem 3-Achs- Linearroboter und dem Wechseltisch WT 1-LEVEL. Die Teileaufnahme und -bearbeitung erfolgt im kontinuierlichen Pendelbetrieb in einer Ebene.

Alternativ hierzu können wir den Wechseltisch WT 2-LEVEL mit Aufnahmeplatten in zwei übereinander liegenden Ebenen im Pendelbetrieb anbieten.

Der eingesetzte hocheffiziente 3-Achs-Linearroboter LR-HE plus oder alternativ der hochdynamische LR-HD sorgen für die konturgenaue Führung des Präzisionsmischkopfs MK 800 PRO über dem Bauteil.

Dabei trägt der Mischkopf mit hoher Dosiergenauigkeit den Polyurethanschaum auf die vorprogrammierte Kontur vollautomatisch auf.

Nach dem Dosierumlauf schließt die Kopplungsstelle der Schaumdichtung nahtlos ab und ist damir fast unsichtbar. Das applizierte Material schäumt um das mehrfache seines Volumens auf und bildet bei Raumtemperatur eine elastische Weichschaumdichtung in der gewünschten Schaumhärte.

Durch die chemische Reaktion der FERMAPOR K31 Materialkomponenten wird in der Regel eine gute Haftung zum Bauteil erreicht. Danach bildet sich eine vernetzte Struktur aus, die äußerst stabil gegen Feuchtigkeit und Temperatur ist.

Unsere Misch- und Dosiermaschinen lassen sich ohne großen Schulungsaufwand einfach und intuitiv bedienen. Durch die automatische Aufzeichnung der Dosierprogrammdaten sind für den Maschinenbediener bei laufender Produktion alle Prozessdaten über das CONTROL 2 Bedienpanel nachvollziehbar und auswertbar.

Bei allen Lösungen liegt unser Hauptaugenmerk auf einer höchstzuverlässigen Anlagentechnik, minimierten Wartungszeiten und einer gleichbleibenden Dosierqualität. Als Prozessexperte unterstützen wir Sie mit einer maßgeschneiderten Beratung für die Automatisierung Ihrer Fertigungsprozesse.

Mischkopf 825 PRO

CONTROL 2

MP 2 Mobilpanel

WT 1-LEVEL Wechseltisch

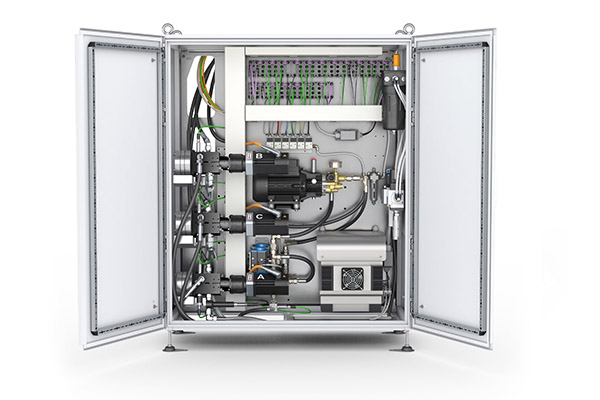

Dosiermaschinenschrank

Schaltschrank

Supply Tap

Elevator

Mischkopf 825 PRO

CONTROL 2

MP 2 Mobilpanel

WT 1-LEVEL Wechseltisch

Dosiermaschinenschrank

Schaltschrank

Supply Tap

Elevator

Mischkopf 825 PRO

MK 800 PRO Präzisionsmischkopf mit Hochdruckwasserspülung oder alternativem Komponentenspülsystem

Mehr Informationen zu unseren MischköpfenCONTROL 2

Optional erhältlich: Touchscreen-Bedienpanel CONTROL (21,5“) zur Bedienung des Dosiersystems

Mehr Information zu unseren BedienpanelsMP 2 Mobilpanel

Das multifunktionale Mobile Panel MP 2 (10,1“ WXGA TFT) ermöglicht eine komfortable Bedienung des Dosiersystems.

Mehr Information zu unseren BedienpanelsWT 1-LEVEL Wechseltisch

Zwei im Pendelbetrieb arbeitende Pick-up-Platten in einer Ebene

Mehr Information zu unseren WechseltischenDosiermaschinenschrank

Der Schrank der Dosiermaschine enthält die Komponenten der Dosierperipherie, z.B. die Dosierpumpen.

Mehr Information zu unseren MaschinenschränkenSchaltschrank

Im Schaltschrank sind Steuerelektronik, Sicherheitstechnik und Industrie-PC untergebracht.

Mehr Informationen zu unseren SchaltschränkenSupply Tap

"Optional: Automatische Fassnachfüllstation SUPPLY TAP für dünnflüssige Produkte, z. Isocyanate (B-Komponente) "

Mehr Informationen zu unseren NachfüllstationenElevator

"Optional: Automatische Fassbefüllstation ELEVATOR für die A-Komponente mit pneumatischem Lift und Rührwerk"

Mehr Informationen zu unseren Nachfüllstationen