Eine Erfolgsgeschichte und ihre Wurzeln.

2017 erwirbt die Henkel AG & Co. KGaA die Sonderhoff Unternehmensgruppe.

Mit der Akquisition des bisher privat geführten Unternehmens bauen wir unsere Kompetenz bei Dichtstoffen im Unternehmensbereich Adhesive Technologies weiter aus. Es ist eine hervorragende Ergänzung des bestehenden Portfolios und bietet gleichzeitig Zugang zu einem attraktiven Markt, denn viele Zukunftsszenarien sehen in Automatisierung und Digitalisierung die entscheidenden Wachstumstreiber.

Seit dem 1. Januar 2020 sind alle ehemaligen Sonderhoff Gesellschaften in den Unternehmensbereich Henkel Adhesive Technologies eingegliedert. Das Portfolio für maßgeschneiderte Dichtungs-, Klebe- und Vergusslösungen wird als Marke SONDERHOFF unter Henkel fortgeführt.

Aber vielleicht haben Sie sich auch schon einmal gefragt, wie das alles einmal begonnen hat und wo der Name Sonderhoff herkommt – wir nehmen Sie gerne mit auf eine kleine Zeitreise…

Erste verkaufte Anlage für die FIP Closed-Cell-Dichtungstechnologie

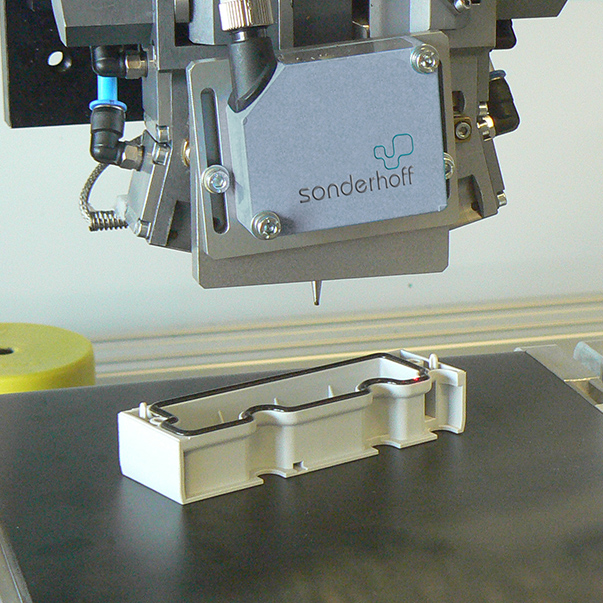

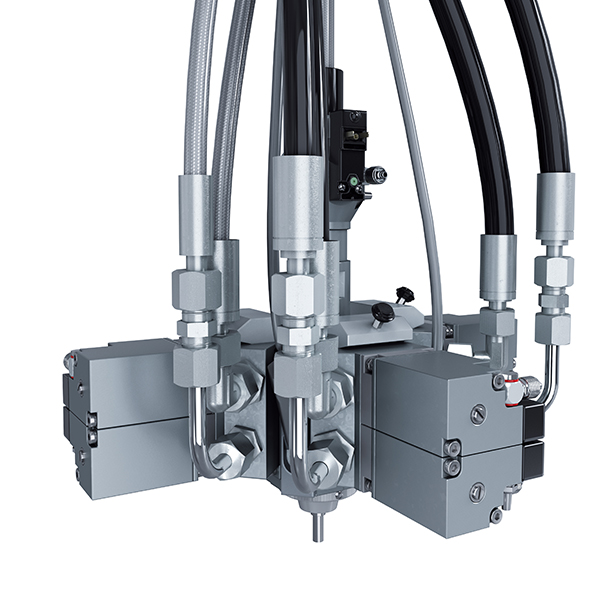

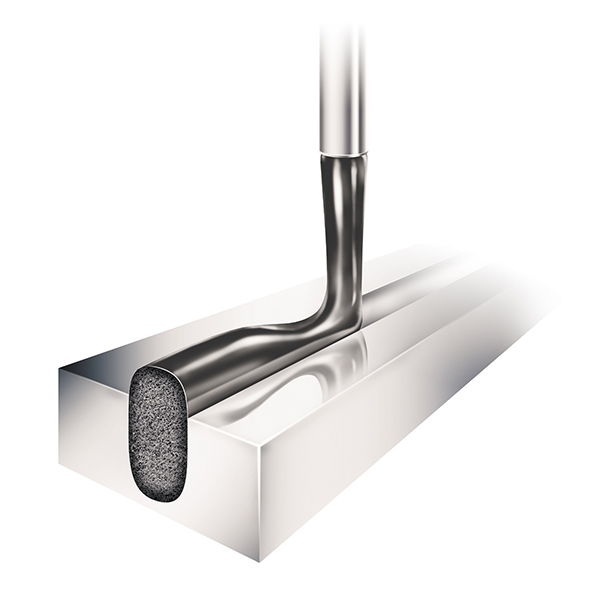

Die erste Referenzanlage der neuen DM 402 CC für die FIP CC Dichtungstechnologie wurde auf der Fakuma 2017 an einen innovativen Spritzgusshersteller verkauft, der Kunststoffbauteile und Systemkomponenten vorwiegend an die OEMs der Automobilindustrie liefert. Die DM 402 CC ist gemäß dem Kunden sehr bedienerfreundlich und wirtschaftlich. Sie ist von Sonderhoff für den vollautomatischen und konturgenauen Auftrag der neuen Polyurethanschaumdichtung Fermapor CC auf Bauteile entwickelt worden. Die nahezu geschlossenzellige Schaumdichtung Fermapor CC hat eine sehr geringe Wasseraufnahme. Sie sorgt in der Gesamtkonstruktion der Bauteile für eine sehr hohe Wasserdichtigkeit.

Weltneuheit FIP Closed-Cell Dichtungstechnologie

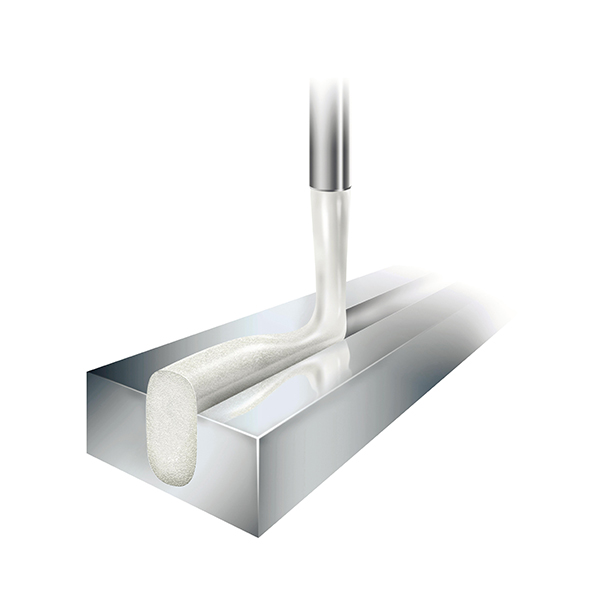

Sonderhoff hat für die FIP (Formed-In-Place) CC Dichtungstechnologie das neue Schaumdichtungssystem Fermapor CC (Closed-Cell) auf Polyurethan-Basis und die neue Misch- und Dosieranlage DM 402 CC entwickelt. Fermapor CC ist eine Raumtemperatur vernetzende, sehr robuste 2-Komponent Dichtung mit einer fast geschlossenzelligen Weichschaumstruktur und damit sehr geringen Wasseraufnahme. Der CC-Schaum ist eiswasserbeständig und hält Temperaturen von -40 ° bis + 80 ° C stand. Die neue DM 402 CC Anlage trägt den CC-Schaum bereits bei der Dosierung in nahezu vollständiger Dichtungsdimension stabil auf die Teilekontur auf, - bevorzugt für dreidimensionale Anwendungen und eine prozessorientierte Qualitätskontrolle geeignet.

Neues Gebäude für Sonderhoff Engineering

Nach weniger als einem Jahr Bauzeit ist das neue Gebäude der Sonderhoff Engineering in Dornbirn errichtet. Es markiert den Startschuss für ein neues Zeitalter. Mit dem Umzug in das an modernen Arbeitsmethoden ausgerichtete Verwaltungsgebäude und die an effizienten Prozessen orientierte Produktionshalle, stehen nun über 4.500 qm Nutzfläche zur Verfügung, auf einem gut zehn Tausend Quadratmeter großen Grundstück.

“Closed Cells PU-Foam“ – Sonderhoff stellt Weltneuheit auf der Fakuma vor

Die patentierte Technologie schließt die Lücke zwischen gemischtzelligem PU-Schaum und geschlossenzelligem Silikon-Schaum. Der überwiegend geschlossenzellige PU-Schaum (CC) zeigt hervorragend geringe Wasseraufnahme bei einem PU-typisch attraktiven Materialpreis.

Das hierfür entwickelte physikalische Mitteldruck-Schäumverfahren bestätigt das herausragende Engineering-Know How von Sonderhoff.

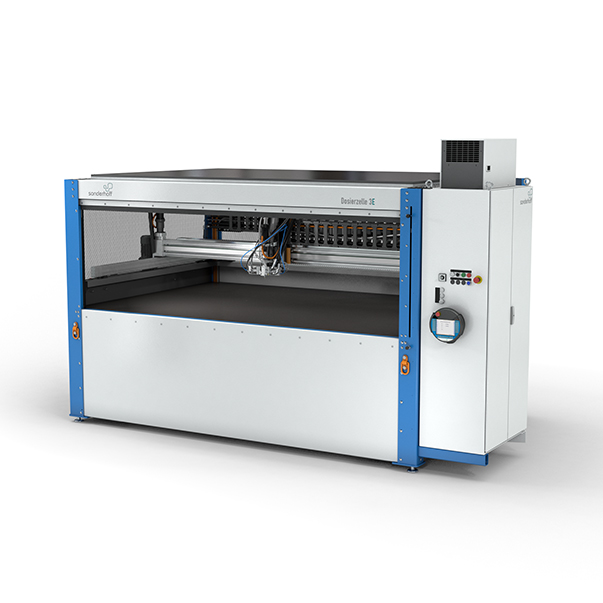

Dosierzelle 3E – place, plug & work

Mit diesem Maschinenkonzept beschreitet Sonderhoff neue Wege. Die Dosierzelle 3E ist so ausgelegt, dass die Maschine in einem Stück, fertig montiert, in einem Container, geliefert werden kann. Sie ist so vorbereitet, dass sie am Bestimmungsort nur noch aufgestellt und an Strom, Wasser, Materialdruckbehälter und Druckluft angeschlossen werden muss. Die Maschine ist CE-konform und somit ein sofortiger, sicherer Produktionsbeginn möglich. Und sie überzeugt durch einen sehr attraktiven Einstiegspreis und die bewährte Sonderhoff-Qualität.

Umzug von Sonderhoff (Suzhou) Sealing Systems Co. Ltd. in das neue Gebäude im Singapore Industrial Park

Für das seit Gründung 2009 stetig wachsende Geschäft im asiatischen Raum stehen nun deutlich größere Räumlichkeiten zur Verfügung. So können zum einen die Lohnfertigungskapazitäten erheblich erweitert werden. Zum anderen ist dies der Einstieg in eine eigene Materialproduktion vor Ort und damit deutlich größere Flexibilität, Schnelligkeit und Unabhängigkeit für die Erschließung des asiatischen Marktes.

Sonderhoff PU-Schaumdichtung für Lebensmittelkontakt – gemäß FDA und EU-Verordnung

Die neue Polyurethan-Schaumdichtung von Sonderhoff aus der Produktfamilie FERMAPOR K31 erhält die begehrte US-amerikanische FDA-Konformität. Sie gilt als anerkannter Standard für Lebensmittelverpackungen weltweit. Sie ist zudem für den direkten Lebensmittelkontakt gemäß der seit 1. Januar 2016 gesetzeswirksamen EU-Verordnung Nr. 10/2011 zugelassen.

Antimikrobielle Dichtungen helfen die Raumlufthygiene zu verbessern

Immer häufiger werden durch Raumluft übertragene Infektionen als Auslöser für allergische Reaktionen und Infektionserkrankungen beobachtet – auch bekannt unter dem Namen "Sick Building Syndrom".

Die speziell für raumlufttechnische Anlagen entwickelten Schaumdichtungen FERMAPOR K31-A-9020-17F und K31-A-9308-5-VP5-F sowie das Vergussprodukt FERMADUR-A-196-4F entsprechen in ihrer Widerstandsfähigkeit gegenüber Pilzen und Bakterien der DIN EN ISO 846 und erfüllen die Anforderungen an mikrobielle Inertheit der VDI 6022.

Die Dosierzelle SMART-L mit Dünnschichtentgasung für perfekten LED-Verguss

Mit Hilfe der Dünnschichtentgasung werden Lufteinschlüsse komplett aus dem Verguss im Vorratstank evakuiert, für eine klare und blasenfreie Verkapselung der LEDs – und damit für eine optimale Vergusstransparenz.

Durch den Einsatz aliphatischer Isocyanate sind die Fermadur LED-Vergusssysteme hoch beständig gegen UV-Strahlung und besitzen eine sehr gute Lichtdurchlässigkeit von bis zu 89%. Zudem besitzen sie die Eigenschaft Kratzer wieder zu heilen – die Vergussoberfläche kehrt selbständig in ihren ursprünglich unverkratzten Zustand zurück!

Neue FERMAPOR K31 Formulierungen erschließen weites Anwendungsspektrum

FERMAPOR K31 FLAMMSCHUTZ erfüllt die US-Brandschutznorm UL 94 HF-1.

FERMAPOR K31 FAST-CURE ist innerhalb von 2-3 Minuten klebfrei.

FERMAPOR K31 LOW EMISSION erfüllt strenge VOC-Anforderungen der der Automobilindustrie. Zusammen stehen diese neuen Spezialrezepturen für die Sonderhoff Entwicklungskompetenz für seine Kunden sehr anwendungsspezifische Materialsysteme zu entwickeln.

Einführung der Siemens Steuerung Simotion D 445

Sonderhoff stellt erstmalig die Misch- und Dosieranlage DM 402/403 mit der Steuerungstechnik Simotion D 445 von Siemens auf der Hannover Messe Industrie 2013 vor. Es ist ein skalierbares, modular aufgebautes, leistungsstarkes „Motion Control System“, das in kleinsten Takteinheiten von 2 Millisekunden die Achsen und Maschinen-Peripherie der Sonderhoff Misch- und Dosieranlagen taktsynchron steuert.

Qualitätssicherung durch Dichtungshöhenmessung

Eine gleichbleibende Dichtungshöhe ist ein wichtiger Parameter, damit eine unter Belastung komprimierte Schaumdichtung seine optimale Dichtwirkung erreicht. Die Messwerte der Dichtungshöhe werden laufend aufgezeichnet, damit anhand der Dokumentation auch im Nachhinein jederzeit eine Aussage über die Höhe und damit die Qualität der Dichtung an festgelegten Messpunkten gemacht werden kann.

Dosierzelle SMART – DM 402 mit automatischer Bauteilerkennung

Auf der Kunststoffmesse Fakuma stellt Sonderhoff die neue Dosierzelle SMART - DM 402 vor. Sie lässt sich aufgrund ihres kompakten Designs und der geringen Außenabmessungen gut in bestehende Fertigungskonzepte integrieren. Die automatische Bauteilerkennung ermöglicht eine chaotische Teilezuführung: Bauteile unterschiedlichster Geometrien und Größen können beliebig, ohne genaue Positionierung, auf dem Transferband abgelegt und dem Mischkopf der Dosierzelle für Dichtungs-, Klebe- oder Vergussapplikationen zugeführt werden.

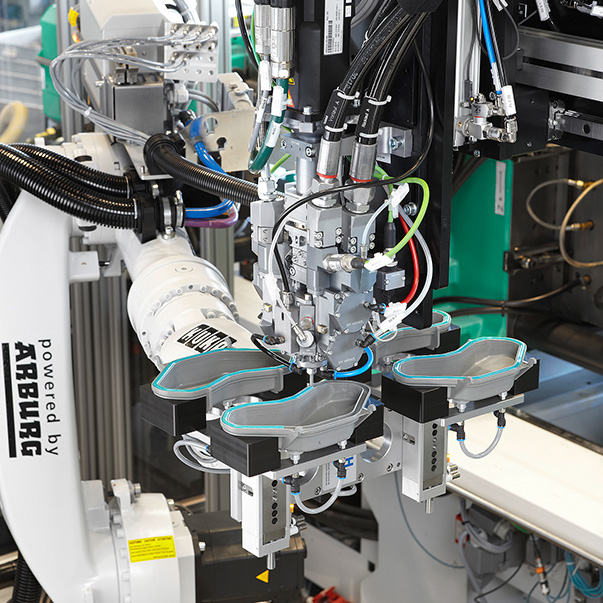

Entwicklung des MOLD’n SEAL-Verfahrens

Das MOLD’n SEAL Verfahren ist eine anspruchsvolle Integrationslösung, bei der die beiden bisher getrennten Prozesse Spritzgießen und Dichtungsschäumen in einem Fertigungsschritt kombiniert werden. Die Vorproduktion und die Zwischenlagerung der Spritzgießteile entfallen. Die Entwicklung von MOLD’n SEAL erfolgte in enger Zusammenarbeit mit den Spritzgießmaschinenherstellern Arburg und Engel.

Gründung der Sonderhoff Polymer-Services Austria GmbH

Sonderhoff bietet den OEM-Betrieben im Dreiländereck Deutschland, Österreich und Schweiz das bewährte Lohnfertigungskonzept für das Dichtungsschäumen, Kleben und Vergießen unterschiedlichster Bauteile auf Polyurethan- und Silikonbasis an. Auf einer Fläche von 400m² umasst das Leistungsangebot der neuen Gesellschaft die Fertigung einzelner Musterteile über Null- und Kleinserien bis hin zur Serienfertigung im Produktionsmaßstab. Der Firmenstandort in Dornbirn wurde unter anderem aufgrund der Nähe zur Schwesterfirma Sonderhoff Engineering in Hörbraz, dem Hersteller von Misch- und Dosieranlagen, ausgesucht.

Entwicklung des Linearroboters LR-HE plus

Weiterentwicklung des Linearrobters LR-HE: Dynamischer 3-Achsen-Linearroboter mit Omega Zahnriemenantrieb für den konturgenauen Auftrag von polymeren Reaktionswerkstoffen. Die Bedienung, Programmierung und Ansteuerung erfolgt über Dialogeingabe in Menütechnik mittels Touchscreen, die Visualisierung über das tragbare MOBILE PANEL der zentralen Dosier- und Mischanlagensteuerung.

Gründung der Sonderhoff (Suzhou) Sealing Systems Co. Ltd. in Suzhou/ China

Um den steig wachsenden Anforderungen der Kunden im pazifischen Raum gerecht zu werden, eröffnet Sonderhoff in der Volksrepublik China den ersten asiatischen Standort. Im Suzhou Industrial Park bietet Sonderhoff ab Mai 2009 mit seinen ca. 20 Mitarbeitern den Vertrieb von Material und Maschine sowie Lohnfertigung. Perspektivisch soll am Standort auch selbst produziert werden.

Entwicklung von FERMASKIN, einem Weichschaumsystem mit Hülle

Sonderhoff entwickelt einen zweischichtigen Dichtungsschaum: Dieser Schaum hat zusätzlich zu dem bekannten, hier inneren Polyurethandichtungskörper, eine äußere sehr elastische Schutzumhüllung, die die Dichtung resistent gegen Wasser, UV-Einflüsse und mechanische Beschädigungen macht. Diese zweischichtige Dichtung entsteht in einem einzigen Produktionsschritt.

Umfirmierung zu Sonderhoff Chemicals GmbH, Sonderhoff Engineering GmbH und Sonderhoff Services GmbH

Sonderhoff entschließt sich zur Einführung einer Dachmarke, um für alle Unternehmensteile ein einheitliches CI zu schaffen. So wird aus „EDF“ die Sonderhoff Engineering GmbH, aus der „Sonderhoff GmbH“ die Sonderhoff Chemicals GmbH und die als eigenständiges Unternehmen aufgestellte in Köln ansässige Lohnfertigung ("FERMA Polymerservice GmbH") erhält den Namen Sonderhoff Services GmbH. Zusammengehalten wird die Sonderhoff-Unternehmensgruppe durch die Sonderhoff Holding GmbH.

Entwicklung der SD-Dosierzelle

Sonderhoff entwickelt eine 2-/Multikomponenten Misch- und Dosieranlage in kompakter Zellenbauweise zum Schaumdichten, Kleben und Vergießen von diversen Komponenten.

Gründung der Sonderhoff Ibérica, S.A.U

Die Inhaber Heinz und Rolf Westhoff entschließen sich zur Restrukturierung der Unternehmensgruppe. 2004 wird neben der POLYMERE HOLDING GmbH (Köln) auch die SONDERHOFF IBERICA S.A.U. (Esparraguera / Barcelona) gegründet, um den Westeuropäischen Markt besser und schneller bedienen zu können. Der Start der operativen Marktbearbeitung wie auch das Angebot der Lohnfertigung erfolgt mit 4 Mitarbeitern.

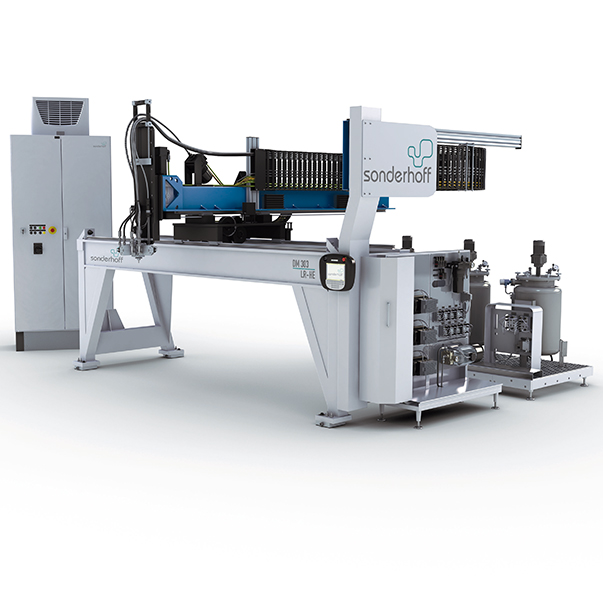

Entwicklung der Dosier- und Mischanlage DM 302/303

Sonderhoff bringt mit der DM302/303 eine 2-/mehrkomponentige Dosier- und Mischanlage als etwas kleinere und kostengünstigere Alternative der DM 402/403 auf den Markt. Ähnlich wie ihre große Schwester ist die DM302/303 für den Einsatz im teil- und vollautomatischen Betrieb zum Dichtungsschäumen, Kleben und Vergießen

von unterschiedlichsten Bauteilen entwickelt worden.

Gründung der Sonderhoff USA Corporation

Die Vertriebsrechte für die USA, Kanada und Mexiko werden neu strukturiert und die SONDERHOFF USA Corp. in Elgin, Illinois gegründet. In direkter Nähe zu Chicago entstehen neben vertrieblichen Strukturen auch Lohnfertigung und Produktion für die amerikanischen Kunden.

Linearroboter HD – Beschleunigung wie beim freien Fall!

Die neue Dosieranlagen-Baureihe DM 402/403, die auf einem modularen Konzept aufbaut und einfache Zugänglichkeit mit hoher Effizienz verbindet, wird vorgestellt. Mit ihr geht auch die Präsentation der nächsten Generation der EDF Linearroboter TYP HD einher. Dieser Roboter ermöglicht erstmalig Beschleunigungswerte größer 10 m/s². Dies ist die Beschleunigung die beim freien Fall im Schwerefeld der Erde erreicht wird. Damit wird ohne Luftwiderstand eine Geschwindigkeit von 100 km/h in 2,83 Sekunden erreicht. Ein voll beladener Jumbo-Jet im Vergleich erfährt nur eine Beschleunigung von etwa 1,6 m/s².

Aufbruch in ein neues Jahrtausend

Sonderhoff beteiligt sich an der Sehab Trading AB und übernimmt diese 2001. Es folgt die Umbenennung in SONDERHOFF SCANDINAVIA AB und der Umzug in neue moderne Räumlichkeiten in Anlingsås (bei Göteborg in Schweden).

In Italien, in Lecco (bei Como / Mailand) wird die SONDERHOFF ITALIA SRL gegründet. Mit eigenen EDF Misch- und Dosieranlagen wird SONDERHOFF ITALIA zum Kompetenzcenter für Lohnschäumen in Italien.

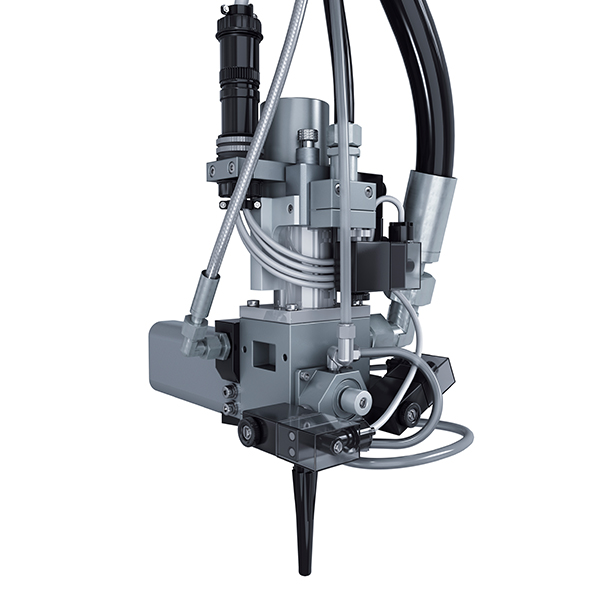

Entwicklung des Mischkopfes MK 600, mit Hochdruckwasserspülung

Der neue Mischkopf MK 600 für 2- / 3-Komponenten wird für Niederdruck-Misch- und Dosieranlagen zur Applikation von Dichtungsschäumen, Klebstoffen und Vergussmassen auf Polyurethan- oder Silikonbasis eingesetzt. Dank der Konstruktion im V-Design lassen sich mit dem MK 600 auch komplexere Bauteilgeometrien konturgenau abfahren.

Mit dem MK 600 werden flüssige bis hochviskose polymere Reaktionswerkstoffe dynamisch vermischt und mit einer sehr hohen Genauigkeit von ±1 % dosiert. Es sind damit Austragsleistungen von 3,0 bis 100 g/s möglich, bei einem stufenlos einstellbaren Mischungsverhältnis von 100 : 1 bis 1 : 100.

Eine weitere Besonderheit des MK 600 ist der Einsatz der Hochdruck-Wasserspültechnik, die eine umweltverträgliche Reinigung der Mischkammer im Mischkopf mit Leitungswasser anstatt mit Lösungsmitteln ermöglicht.

Gründung der Ferma Polymerservice GmbH

Um den Service bei Kunden nachhaltig zu verbessern wird 1997 die FERMA Polymerservice GmbH gegründet. Das neue Unternehmen bietet als Dienstleister das Lohnschäumen, die Herstellung von Musterteilen sowie die Übernahme von Serienproduktionen zur Abdichtung von industriellen Bauteilen an. FERMA startet mit drei Mitarbeitern und zwei EDF Misch- und Dosieranlagen.

Sonderhoff & EDF

Unternehmerische Vision, Erfahrung und Kundenorientierung – Heinz und Rolf Westhoff übernehmen die Maschinenfabrik EDF in die neu formierte Westhoff-Gruppe. Das ist die Geburtsstunde von "System 2“: Material & Maschine aus einer Hand und in einer Verantwortung.

Rolf und Heinz Westhoff folgen Ihrem Vater als Gesellschafter nach

Nach nahezu vierzig Jahren unternehmerischem Einsatz geht der Kapitän Karl-Heinz Westhoff 1995 von Bord und übergibt ein hervorragend aufgestelltes Unternehmen seinen beiden Söhnen Rolf und Heinz Westhoff, die nun Gesellschafter und Alleininhaber des Unternehmens sind.

Entwicklung des Mischkopfes MK 400 mit Hochdruckwasserspülung

Beim ersten gemeinsamen Messeauftritt von Sonderhoff und EDF auf der K-Messe wird der neue Mischkopf MK 400 vorgestellt. Diese revolutionäre Neuentwicklung ermöglicht die Reinigung der Mischkammer, der Mischelemente und der Auslaufdüse per Hochdruckwasserspülung und ersetzt damit den Einsatz von Lösungsmitteln.

EDF MASCHINENFABRIK

EDF präsentiert die erste 2-K Klebeanlage DM 110 mit dem Mischkopf MK 200 auf der K´92 in Düsseldorf. Zu diesem Zeitpunkt gibt es bereits die ersten Kontakte zu Sonderhoff. Daraus resultieren in der Folge die ersten gemeinsamen Dichtungsschäumprojekte. Durch die gute und professionelle Zusammenarbeit ergeben sich rasch auch Gespräche auf Gesellschafterebene.

(copy 33)

Entwicklung des Silikonschaumsystems FERMASIL

Sonderhoff entwickelt FERMASIL, ein zweikomponentiges Silikonsystem für die Herstellung von weichelastischen Silikonelastomeren und Silikonschaumdichtungen, die mit Hilfe der FIPG/FIPFG-Technologie (Formed-In-Place (Foam) Gasket) direkt auf dem Bauteil aufgebracht werden.

FERMASIL-Systeme von Sonderhoff können bei Dauertemperaturen von -60 bis zu +180°C eingesetzt werden, kurzzeitig sogar bis +350°C, behalten aber jederzeit ihre Weichheit und Flexibilität. Aufgrund der geschlossenen Zellstruktur nehmen sie fast kein Wasser auf und besitzen gegenüber vielen Chemikalien (wie z.B. Reinigungsmittel, Alkohole, Schmierstoffe, Salz- und Salpetersäure, Bremsflüssigkeiten, Kühlmittel oder Ammoniakgase) eine hohe Resistenz.

Entwicklung der Polyurethanvergussmasse FERMADUR

Sonderhoff entwickelt FERMADUR, ein zweikomponentiges Polyurethansystem für die Herstellung von harten bis hin zu gelartigen Vergussprodukten, die mit Hilfe der FIP-Technologie (Formed-In-Place) direkt auf oder in das Bauteil eingebracht werden und dort ausreagieren. FERMADUR wird vor allem für den Verguss von empfindlichen Elektronikbauteilen, Platinen, Sensoren und Steckern eingesetzt, aber auch zum Verguss von Filterendkappen und Verklebung von Filterpaketen.

Entwicklung der Mischköpfe MK 50 , MK 100 und MK 200

EDF entwickelt mit dem MK 50 (statisch, manuell oder automatisch einsetzbar), dem MK 100 (manuell oder automatisch) und dem MK 200 neue Mischköpfe für die Verarbeitung von flüssigen, mittel- und hochviskosen Kunststoffe wie Polyurethanen, SilikonenEpoxidharzen oder andere polymeren Reaktionswerkstoffen im FIPFG-Prozess.

Generationswechsel

Die Söhne des Firmengründers Karl-Heinz Westhoff, Rolf und Heinz Westhoff werden Gesellschafter der ERNST SONDERHOFF GmbH & Co. KG. Der Generationswechsel ist eingeleitet.

Der erste Linearroboter

Einführung der Linearroboter-Technik im Dosieranlagenbau. Auf der Kunststoffmesse K´83 werden erstmals Misch- und Dosieranlagen vorgestellt, die sich dieser Technik bedienen. Schneller, besser und damit günstiger, lassen sich nunmehr Dichtungen auch in komplizierten Geometrien aufbringen.

Der Umwelt zu Liebe

Sonderhoff entwickelt das Reinigungsmittel SOFLEX, das als wasserlösliches Reinigungskonzentrat für Mischköpfe eingesetzt wird und die vormals eingesetzten Lösungsmittel wie Methylenchlorid überflüssig macht. Mit Hochdruck erarbeitet Sonderhoff neue Lösungen und ersetzt alle Treibmittel durch umweltverträgliche Alternativen. Somit ist SONDERHOFF einer der ersten Anbieter weltweit, der konsequent auf den Einsatz von chlorierten und halogenierten Kohlenwasserstoffen als Treibmittel bei der Formulierung und der Verarbeitung von Polyurethanschaumsystemen verzichtet.

Patentierung FERMAPOR K31 "Verfahren zur Herstellung einer Deckelabdichtung"

Endlich ist es soweit: nach langem, zähen Ringen, das sich über einen Zeitraum von ca. 10 Jahren erstreckt hatte, wird 1980 das Patent Nr. 15 94 266 weltweit zur Abdichtung von Verpackungsmitteln mit 2K-Polyurethanschaum erteilt. Innovative Entwicklungen im Maschinenbereich werden ein entscheidender Wachstumsmotor zum Einsatz und zur Verbreitung.

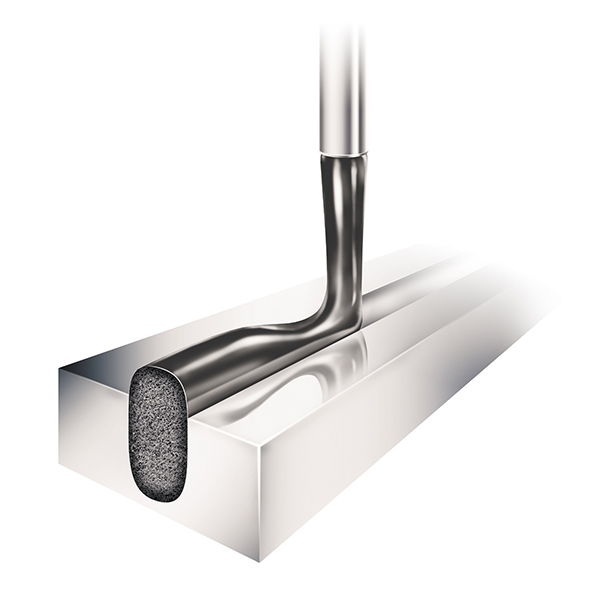

Die FIPFG (Formed-In-Place-Foam-Gasket) Dichtungstechnologie mit FERMAPOR K31 wird geboren. Erstmalig fährt ein Mischkopf über das abzudichtende Werkstück und trägt dabei das Komponentengemisch in die Nut des Werkstücks ein.

Entwicklung thixotroper FERMAPOR K31-Typen

Sonderhoff entwickelt FERMAPOR K31, das zweikomponentige Polyurethansystem für die Herstellung von weichelastischen Schaumstoffdichtungen, weiter und macht es thixotrop. Mit Hilfe der FIPFG-Technologie (Formed-In-Place-Foam-Gasket) kann FERMAPOR K31 nun auch auf komplexen 3D-Bauteilen ohne Nut direkt aufgeschäumt werden.

Erfolgreiche Abdichtung von Feuchtraumleuchten zusammen mit der Firma Schuch, Worms

Sonderhoff dichtet zusammen mit der Firma Schuch aus Worms Feuchtraumleuchten ab.

Entwicklung des zwei-komponentigen, raumtemperaturvernetzenden Polyurethanschaumsystems FERMAPOR K31

Sonderhoff realisiert erstmals mit dem BASF eigenen Verpackungsunternehmen die Idee der Reaktionsdichtmassen: durch die Vermischung von zwei flüssigen Komponenten bei Raumtemperatur gelingt das Aufschäumen eines Dichtungskörpers aus Polyurethan.

FERMAPOR K 31 ist geboren und wird zum Patent angemeldet. Das zweikomponentige, kaltvernetzende Polyurethanschaumsystem macht sich auf den Weg, die Dichtungsapplikation im Bereich der Kunststoffdeckel und Schwarzblech-Fassdeckel zu revolutionieren.

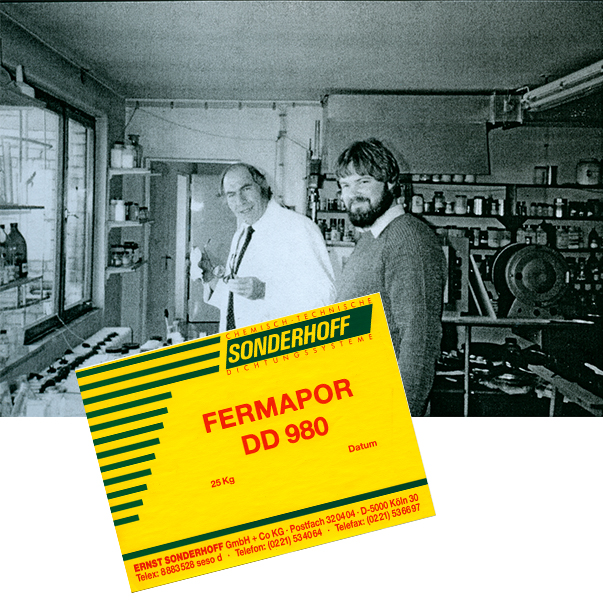

Entwicklung von FERMAPOR DD980 einkomponentigem PVC-Compound

Sonderhoff entwickelt FERMAPOR DD980, einkomponentige PVC-Plastisole

für die Herstellung von wärmeaushärtenden, weichelastischen Schaumdichtungen.

Die FERMAPOR DD980-Systeme besitzen eine hohe Resistenz gegenüber vielen Chemikalien, wie z.B. Lösungs-, Kühl- und Reinigungsmittel, Alkohole, Benzin, Salz- und Salpetersäure und Ammoniakgase. Zudem zeichnen sie sich durch eine minimale Wasseraufnahme im nicht komprimierten Zustand von < 1% aus.

Entwicklung der Falzdichtungsmasse FERMATEX 1002 und FERMATEX S 952

In den sechziger Jahren beginnt Sonderhoff mit der Entwicklung von Dichtungsmassen für die Verpackungsindustrie. Die Falzdichtungsmasse FERMATEX 1002 sowie FERMATEX S 952 für die Fiber- und Weißblechverpackung sind die ersten Entwicklungen in diesem Segment.

Es folgte das einkomponentige PVC-Compound FERMAPOR DD 980, das sich automatisch applizieren lässt und durch Wärmezufuhr zur Aufschäumreaktion gebracht wird.

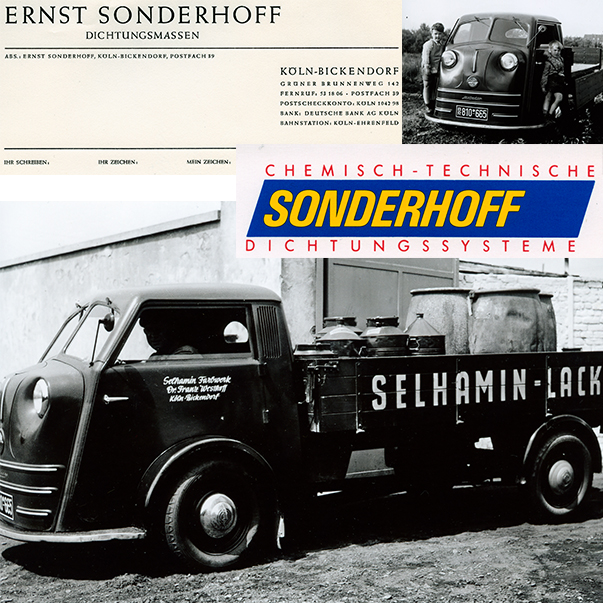

Übernahme von Ernst Sonderhoff Dichtungsmassen durch Karl-Heinz Westhoff

Karl-Heinz Westhoff übernimmt die Firma Ernst Sonderhoff Dichtungsmassen, die einkomponentige Dichtungsmassen vertreibt. Hergestellt werden diese Dichtungsmassen bei der Selhamin-Farbwerk - Dr. Franz Westhoff GmbH, die sein Vater Dr. Franz Westhoff, in den dreißiger Jahren erwarb.

Damals wurden noch lösemittelhaltige Dichtungsmassen in Motoren von großvolumigen Schiffsdieseln, Traktoren, Erdbewegungsgeräten, Baggern, Kränen, aber auch in Schwerlast-Getrieben und elektrischen Getriebemotoren eingesetzt.

Die hervorragende Dichtungswirkung sprach sich in der Branche herum. Schnell zählten namhafte Unternehmen wie KHD, Liebherr, Fendt, ZF-Friedrichshafen, SEW, Case-Poclain und International Harvester zur Klientel.