Systemlösungen für das Abdichten von Batteriegehäusen für E-Bike und E-Scooter

In der Sharing Economy steht nicht länger der Besitz, sondern die Dienstleistung im Vordergrund: Statt ein eigenes Auto zu haben, ist die Mobilität an sich viel wichtiger. Sie soll digital und emissionsfrei sein. Vor allem auch die urbane Mikromobilität wird daher immer stärker elektrifiziert und die Luftqualität als Resultat daraus verbessert. Insbesondere weil es in den Innenstädten mehr und mehr Fußgängerzonen gibt und das Tanken und Autoparken immer teurer wird, werden neue urbane Mobilitätskonzepte notwendig.

Dort, wo die Abdeckung durch den öffentlichen Nahverkehr aufhört, können sich neue Formen der Fortbewegung wie z. B. die Akku betriebenen E-Scooter positiv auf die teilweise vollen Straßen und Parkplätze in den Städten auswirken.

Denn E-Scooter eignen sich als Anschlussverkehrsmittel besonders für die erste und letzte Meile bis zum Ziel. Wer vom Bahnhof oder Autoparkhaus zum Arbeitsplatz oder zum Shoppen in die Innenstadt will, findet ein großes Angebot an E-Scootern vor. Diverse Miet- und Sharing-Angebote verzeichnen enorme Zuwächse. E-Scooter sind teilweise zusammenklappbar und tragbar und können bequem in U-Bahnen oder Bussen mitgenommen werden. Somit fährt man quasi von der Wohnungstüre bis an den Schreibtisch.

Suchen auch Sie für die Abdichtung Ihrer Batterie- und Akkugehäuse für E-Scooter und E-Bikes nach einer Lösung aus Materialsystem, Dosieranlage und Prozessautomation aus einer Hand?

Mit unseren perfekt aufeinander abgestimmte Systemlösungen ermöglichen wir Ihnen, die unterschiedlichsten Designformen von Batterie- und Akkugehäusen für einen robusten Einsatz im Straßenverkehr zuverlässig gegen Feuchtigkeit und Erschütterungen abzudichten.

Benötigen Sie eine Automation, die sich an Ihren Produktionsbedingungen orientiert?

Durch den modularen Aufbau unserer Misch- und Dosieranlagen ist ein flexibler Einsatz bei guter Integration in bestehende Fertigungskonzepte möglich. Sie sind ohne großen Schulungsaufwand einfach und intuitiv zu bedienen. Unsere Roboter gesteuerten Misch- und Dosieranlagen haben eine hohe Dosier- und Wiederhol genauigkeit und sind, auch durch eine systematische Prozessüberwachung, hocheffizient.

Unsere Lösungen bieten Ihnen damit exakt die Langlebigkeit, Qualität und Zuverlässigkeit, die Ihre Kunden von Ihren Produkten erwarten.

Maßgeschneiderte Materialsysteme für maximale Produktsicherheit

Wir entwickeln individuell für Ihre spezifischen Anforderungen

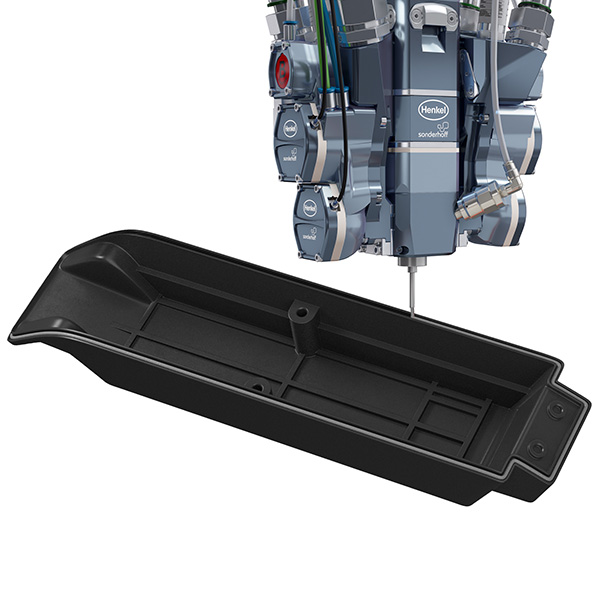

Für die Abdichtung der Batterie- und Akkugehäuse von E-Bikes und E-Scootern erhalten Sie von uns eine perfekt aufeinander abgestimmte Systemlösung aus einem zu Ihren Anforderungen passenden Dichtungsschaum oder Verguss sowie einer Misch- und Dosieranlage für einen hochpräzisen, durch Konturroboter gesteuerten, vollautomatischen Materialauftrag.

Für das nahtlose Abdichten der Batterie- und Akkugehäuse bieten wir Ihnen unsere 2-Komponenten Dichtungsschäume FERMAPOR K31 auf Polyurethanbasis an, die bei führenden Herstellern bereits jahrelang bewährt im Einsatz sind. Sie sorgen dafür, dass die Batteriegehäuse und Elektronik von E-Scootern zuverlässig vor äußeren Einflüssen, wie Korrosion durch Feuchtigkeit, geschützt sind. Die mit unseren vollautomatischen Dosiermaschinen nahtlos applizierten Schaumdichtungen zeigen im Einbauzustand durch Kompression der Schaustruktur eine hohe Dichtigkeit.

Um die elektrischen Anschlüsse und die Elektronik gegen Feuchtigkeit und Erschütterungen zu versiegeln, können unsere 2-Komponenten Polyurethanvergusssysteme FERMADUR eingesetzt werden. Die Verarbeitung der beiden Materialsysteme Dichtungsschaum und Verguss kann auch kombiniert mit einer Misch- und Dosieranlage für 3 Komponenten durchgeführt werden.

Die verschiedenen Reaktionsphasen des Dichtungsschaums in der zeitlichen Abfolge

Referenzmaterial

| FERMAPOR K31-A-9675-5-VP | ||

| FERMAPOR K31-B-4 | ||

| MV | 4,5 : 1 | |

| Topfzeit | 40 Sek. | |

| Klebfreizeit | 7 Min. | |

| Mittlere Viskosität A-Komp. | 1.500 mPas | |

| Dichte Schaum | 0,23 g/cm³ | |

| Härte (Shore 00) | 43 | |

| Temperaturbeständigkeit | von -40 bis +80 °C | |

| Vorbehandlung |

Haftet gut auf pulverlackbeschichteten Oberflächen. Zur Haftungsverbesserung |

Zusätzlich zu den Referenzprodukten entwickeln wir Materialsysteme entsprechend Ihren individuellen Anforderungen. Einflussfaktoren sind dabei z. B. die Topfzeit bis zum Beginn des Aufschäumens und die Aushärtezeit wie auch die Viskosität, Härte und Haftungseigenschaft.

Wiederholtes Öffnen und Wiederschließen der Akkugehäuse bei gleichbleibender Dichtwirkung

Dank gemischtzelliger Schaumstruktur sind die Schließkräfte beim Verbauen der Schaumdichtung gering.

Durch ein sehr gutes Rückstellverhalten lässt sich die gemischtzellige Schaumstruktur der Polyurethandichtung auch nach Jahren noch gut verpressen (geprüft nach DIN EN ISO 1856). Es ist daher bei einer gleichbleibenden Dichtwirkung der Schaumdichtung möglich, das Batteriegehäuse für einen Akkuwechsel wiederholt zu öffnen und wieder zu verschließen.

Das mit PU-Schaum abgedichtete Batteriegehäuse kann jederzeit für einen Akkuwechsel geöffnet und wieder verschlossen werden, bei einer gleichbleibenden Dichtwirkung der Schaumdichtung.

Das Video zeigt die Polyurethan Schaumdichtung FERMAPOR K31 im Querschnitt in einer Nut - zurst im unverpressten Zustand, dann zu ca. 50 % verpresst, damit ist die Dichtfunktion der Abdichtung gegeben und das Bauteil dicht.

Querschnitt Polyurethanschaumraupe in Nut unverpresst

Querschnitt Polyurethanschaumraupe in Nut zu ca. 50 % verpresst

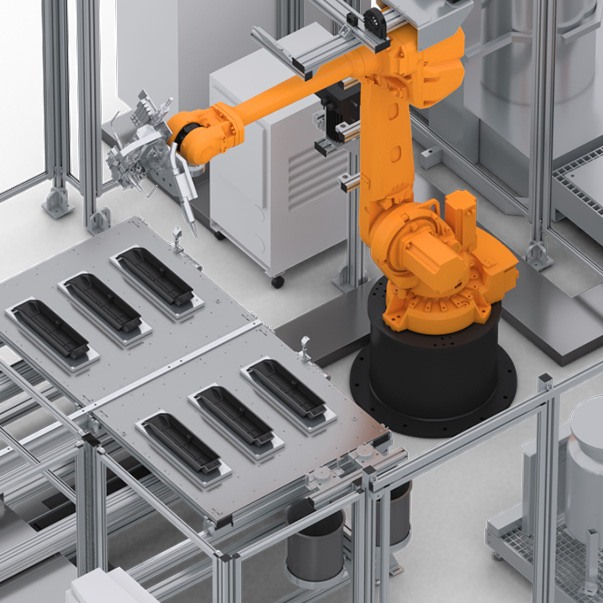

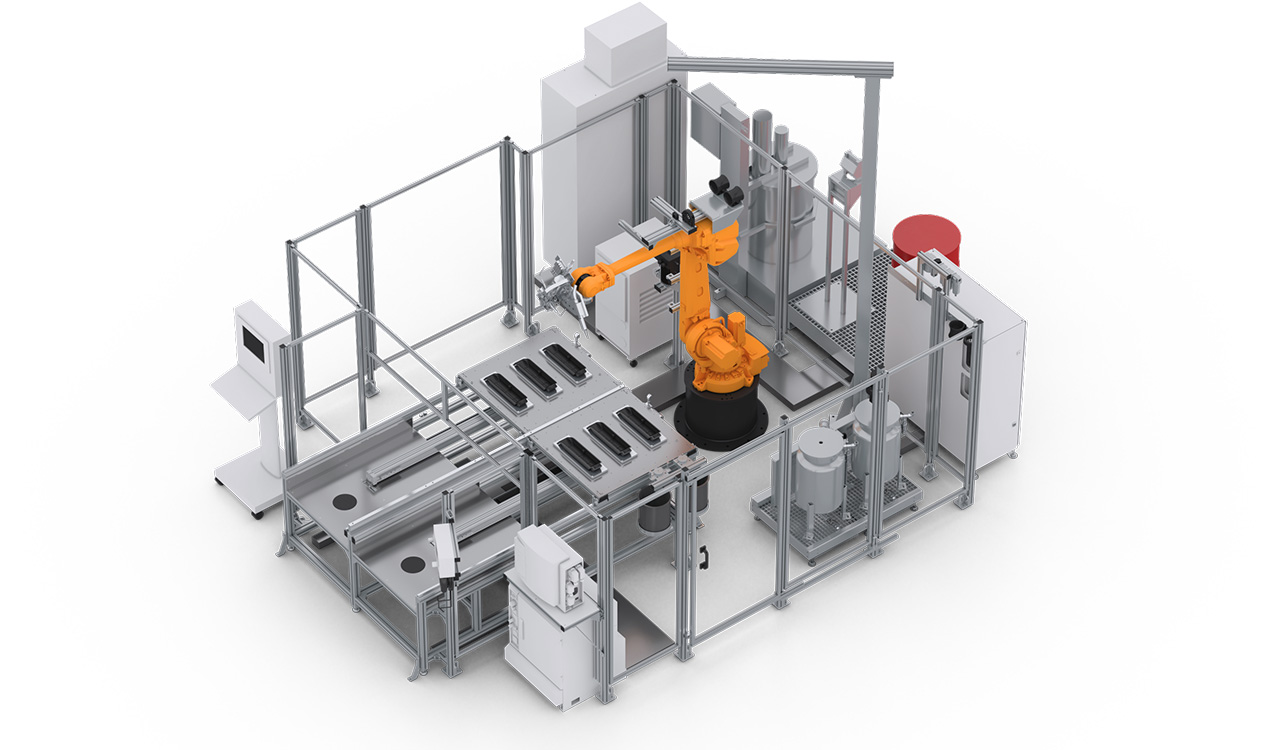

Misch- und Dosieranlage mit 6-Achs-Roboter und Wechseltisch für das Abdichten der E-Scooter Batteriegehäuse mit Dichtungsschaum

Flexibel und vollautomatisch – ganz nach Ihren Anforderungen

Die hier abgebildete Referenzkonfiguration für die Abdichtung der E-Scooter Batteriegehäuse besteht aus der Misch- und Dosieranlage DM 502 und dem Präzisionsmischkopf MK 825 PRO sowie einem 6-Achs-Roboter und dem Wechseltisch WT 1-LEVEL. Dieser übernimmt die Teileaufnahme und -bearbeitung im kontinuierlichen Pendelbetrieb in einer Ebene.

Die Platzierung und Aufnahme der abzudichtenden Batteriegehäuse auf der Wechseltischplatte übernimmt entweder ein Maschinenbediener, der die Teile auch auf Qualität überprüfen kann, oder alternativ ein Pick & Place Roboter. In einem solchen Fall könnte ein optional installiertes Kamera- oder Sensorsystem eine Kontrolle der Teile durchführen.

Entscheidend für das exakte Applizieren von Dichtungsschäumen in die Gehäusenut der Batteriegehäuse ist der konturgenaue, Roboter gesteuerte Formed-In-Place-Foam-Gasket-(FIPFG) Auftragsprozess. Der eingesetzte 6-Achsroboter sorgt für die wiederholgenaue Führung des am Roboterarm montierten Präzisionsmischkopfs MK 825 PRO über dem Bauteil. Dabei wird der 2-komponentige Polyurethandichtungsschaum sehr präzise in die Nut der zwei- oder dreidimensionalen Batteriegehäuse eingetragen.

Nach dem Dosierumlauf schließt die Kopplungsstelle der raumtemperaturvernetzenden Schaumdichtung nahtlos ab und ist fast unsichtbar. Auch bei kurzen Taktzeiten und großen Stückzahlen wird der Materialauftragsprozess im FIPFG-Verfahren mit hoher Dosier- und Wiederholgenauigkeit durchgeführt.

Im Ergebnis erhalten Sie eine Schaumdichtung von gleichbleibend hoher Qualität. Bei der Endmontage des Batteriegehäuses wird die applizierte Schaumdichtung über die gesamte Gehäusekontur gleich- mäßig verpresst und bewirkt im Einbauzustand eine hohe Dichtigkeit nach IP-Schutzklassen. Sie gleicht beim Abdichten Bauteiltoleranzen aus und besitzt eine hohe Temperaturbeständigkeit von -40 bis +80 °C.

Zudem lässt sich unsere ausfallsichere Misch- und Dosieranlage ohne großen Schulungsaufwand einfach und intuitiv bedienen. Durch die automatische Aufzeichnung der Dosierprogrammdaten sind für den Maschinenbediener bei laufender Produktion alle Prozessdaten über das CONTROL 2 Bedienpanel nachvollziehbar und auswertbar. Bei allen Lösungen liegt unser Hauptaugenmerk auf einer höchstzuverlässigen Anlagentechnik, minimierten Wartungszeiten und einer gleichbleibenden Dosierqualität.

CONTROL 2

WT 1-LEVEL Wechseltisch

Mischkopf 825 PRO

Materialdruckbehälter

Schaltschrank

Dosiermaschinenschrank

Elevator

Supply Tap

CONTROL 2

WT 1-LEVEL Wechseltisch

Mischkopf 825 PRO

Materialdruckbehälter

Schaltschrank

Dosiermaschinenschrank

Elevator

Supply Tap

CONTROL 2

Optional erhältlich: Touchscreen-Bedienpanel CONTROL (21,5“) zur Bedienung des Dosiersystems

Mehr Information zu unseren BedienpanelsWT 1-LEVEL Wechseltisch

Zwei im Pendelbetrieb arbeitende Pick-up-Platten in einer Ebene

Mehr Informationen zu unseren WechseltischenMischkopf 825 PRO

MK 800 PRO Präzisionsmischkopf mit Hochdruckwasserspülung oder alternativem Komponentenspülsystem

Mehr Informationen zu unseren MischköpfenMaterialdruckbehälter

Materialdruckbehälter (24 l oder 44 l, einwandig oder doppelwandig) mit Mindestfüllstandssensoren, auf Gitterrostplattform mit verstellbaren Nivellierfüßen und Abtropfschale

Mehr Informationen zu unseren MaterialdruckbehälternSchaltschrank

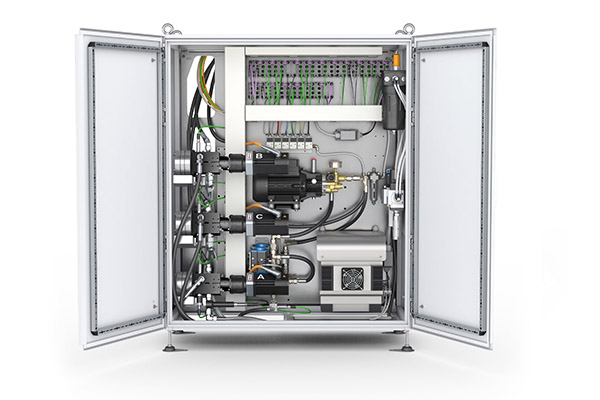

Im Schaltschrank sind Steuerelektronik, Sicherheitstechnik und Industrie-PC untergebracht.

Mehr Informationen zu unseren SchaltschränkenDosiermaschinenschrank

Der Schrank der Dosiermaschine enthält die Komponenten der Dosierperipherie, z.B. die Dosierpumpen.

Mehr Informationen zu unseren MaschinenschränkenElevator

Optional: Automatische Fassbefüllstation ELEVATOR für die A-Komponente mit pneumatischem Lift und Rührwerk

Mehr Informationen zu unseren NachfüllstationenSupply Tap

Optional: Automatische Fassnachfüllstation SUPPLY TAP für dünnflüssige Produkte, z. Isocyanate (B-Komponente)

Mehr Informationen zu unseren Nachfüllstationen