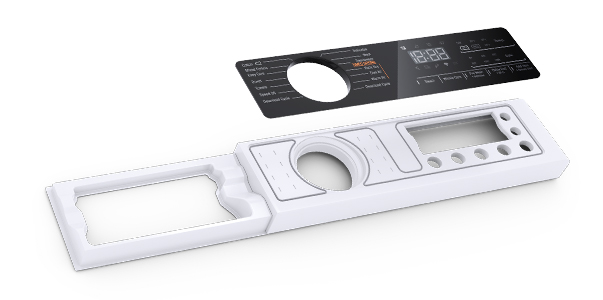

Verklebung der Bedienblenden von Waschmaschinen und Wäschetrocknern

Die Bedienblenden von Waschmaschinen und Wäschetrocknern – auch Frontblenden, Bedienfelder oder Control Panels genannt – sind wichtige Bauteile zur Bedienung des Geräts und zur Integration der Elektronik (Display, Tasten, Drehwähler) und vereinen mechanische Stabilität, optische Attraktivität und elektronische Funktionalität.

Sie bestehen im Wesentlichen aus einem Trägergehäuse aus thermoplastischem Kunststoff, meist ABS oder PC-ABS, das im Spritzgussverfahren gefertigt wird. Dieser Träger bildet das Grundgerüst, in das die weiteren Komponenten montiert werden.

In die Blende wird eine Leiterplatte (Platine) integriert, auf der sich elektronische Bauteile wie Mikroschalter, Leuchtdioden (LED), Touchsensoren oder Displays befinden. Die Verbindung zur zentralen Steuerung der Waschmaschine erfolgt meist über Steckkontakte oder Flachbandkabel.

Bedienelemente wie Drucktasten, Wippen oder Drehknöpfe werden von außen durch die Blende geführt und mechanisch in Position gebracht.

Für die sichtbare Frontfläche wird häufig ein separates Dekorelement aus Kunststoff oder Glas verwendet, das entweder bedruckt, lackiert oder im sogenannten In-Mold-Labeling-Verfahren (IML) mit einer bedruckten Folie direkt beim Spritzgießen verbunden wird.

Dadurch entstehen hochwertige, kratzfeste Oberflächen mit Symbolen, Beschriftungen und Designmerkmalen. Je nach Modell ist im Dekorelement der Bedienblende ein Displayfenster aus klarem Kunststoff (PMMA oder Polycarbonat) integriert.

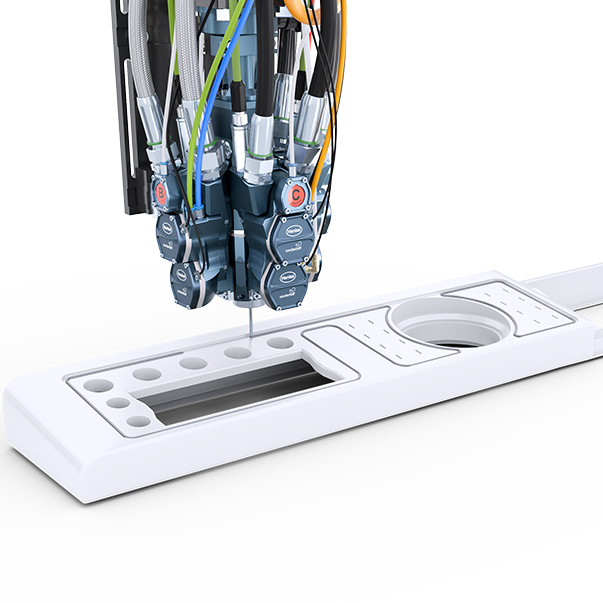

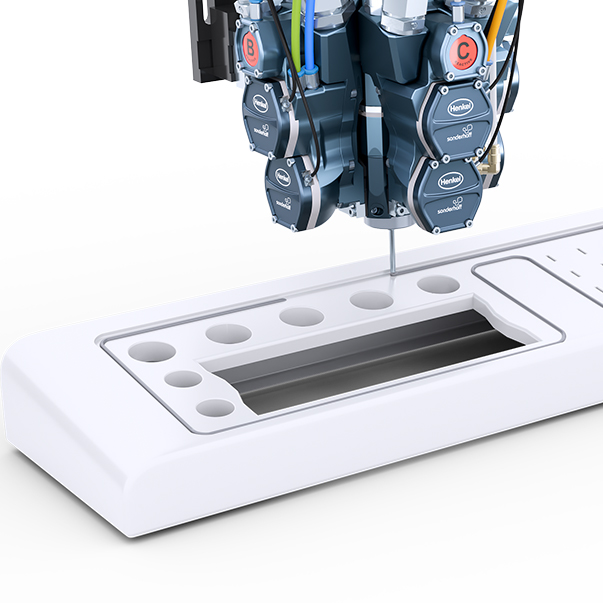

Der MK800 der DM502 Misch- und Dosiermaschine appliziert den

2K Silikon-Strukturklebstoff LOCTITE® SI 5610 A/B präzise in die Nutkontur für das Verkleben der Dekorblende mit Displayfenster auf dem Trägergehäuse der Bedienblende.

Nach dem Klebstoffauftrag wird die Dekorblende mit dem Trägergehäuse gefügt.

Ein besonderer Vorteil des 2K Silikon-Strukturklebstoffs LOCTITE® SI 5610 A/B ist, dass er ohne Primervorbehandlung auskommt.

Die Bedienblenden von Waschmaschinen und Wäschetrocknern erfüllen nicht nur technische Anforderungen, sondern tragen wesentlich zur Benutzerfreundlichkeit und zum Markenauftritt der Geräte bei.

Maßgeschneiderte Klebelösungen für Waschmaschine und Trockner

Das Displayelement wird mit dem schnellhärtenden

2-Komponenten-Silikon-Strukturklebstoff LOCTITE® SI 5610 A/B auf das Trägergehäuse der Bedienblende für Waschmaschinen und Trockner gefügt.

Vorteil dieses LOCTITE®-Materials ist, dass die Vorbehandlung (z.B. durch einen Primer) für die Oberflächenhaftung entfällt.

Der Dosierauftrag erfolgt innerhalb der Topfzeit von ca. 2 bis 3 Minuten. Die Montage kann bereits ca. 3 Minuten nach der Applikation erfolgen.

Alternativ wird auch der 2K Silikon-Strukturklebstoff LOCTITE® SI 5615 oder für den USA Markt LOCTITE® SI 5600 A/B eingesetzt, die ebenso schnell aushärtend sind, eine ausgezeichnete Haftfestigkeit auf Glas, Metallen und Ceran® erreichen und eine Temperaturbeständigkeit von bis zu 180°C (356°F) haben.

Referenzmaterial

| Verklebung Bedienblenden |

LOCTITE® SI 5610 A/B |

|

|

Mischungsverhältnis (nach Gewicht) |

2 : 1 | |

|

Topfzeit (A + B vermischt) |

≤ 6 min. | |

|

Klebefreizeit bei 23 °C / 50 ± 5 % RH |

2 - 3 min. |

|

|

Aushärtung bei Umgebungstemperatur |

ca. 30 min. |

|

|

Viskosität A-Komponente |

ca. 20.000 - 100.000 mPa·s |

|

|

Viskosität B-Komponente |

ca. 10.000 - 80.000 mPa·s |

|

|

Shore-A-Härte (ISO 868) |

ca. 30 - 50 |

|

|

Bruchdehnung (ISO 527-3) Zugfestigkeit (ISO 527-3) |

210 % ca. 1,35 (200 psi) |

|

|

Gebrauchstemperatur |

von -40 bis +180 °C (kurzfristig höher) |

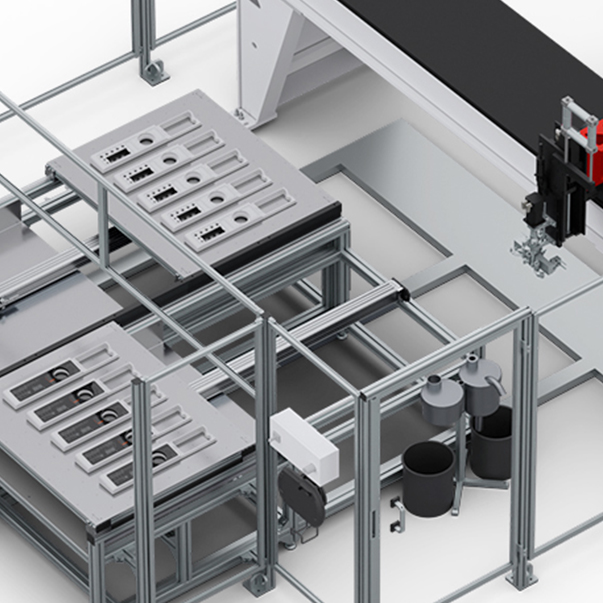

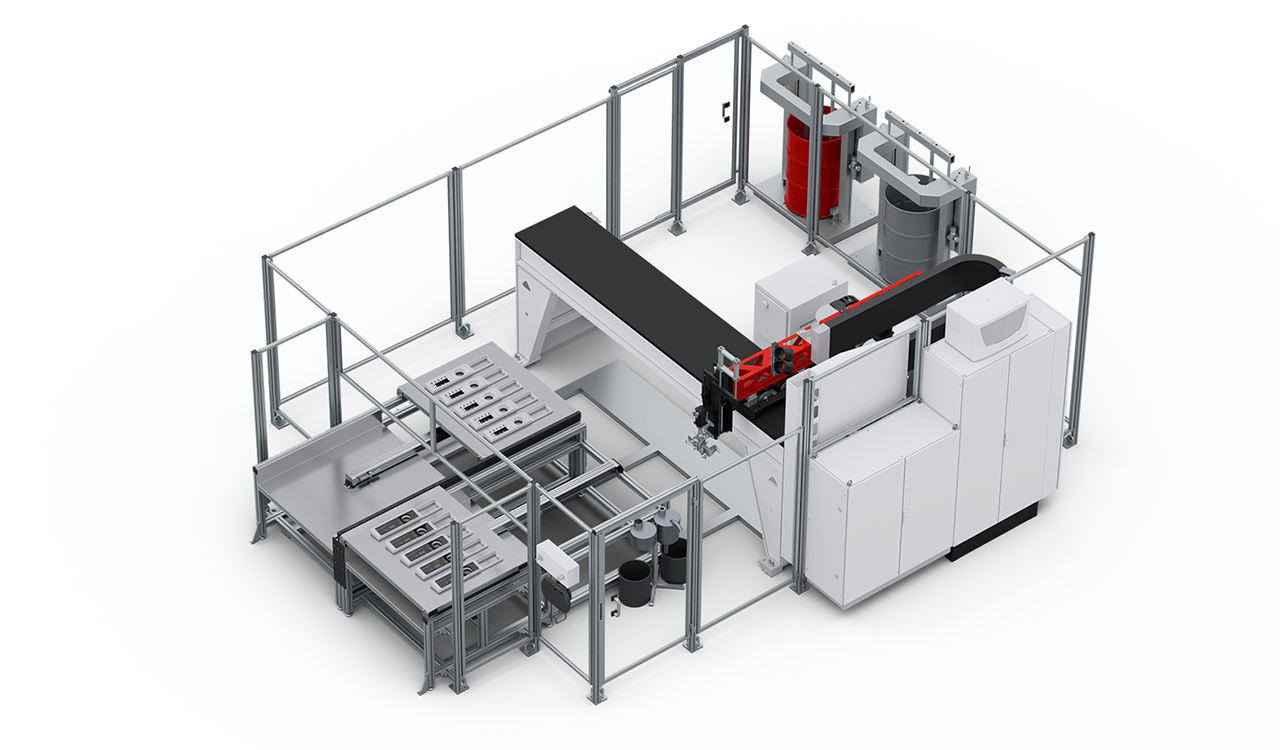

Misch- und Dosieranlage DM502 mit 3-Achs-Linearroboter und WT 1-Level Schiebetisch für das Verkleben von Bedienblenden für Waschmaschinen und Wäschetrockner

Der Klebstoffauftrag für das Verkleben des Displayelements auf dem Trägergehäuse der Bedienblende erfolgt mit der DM502 Misch- und Dosiermaschine und dem Wechseltisch WT 1-Level.

Der Mischkopf MK800 PRO, der von dem 3-Achs-Linearroboter LR-HD oder einem 6-Achsroboter gesteuert wird, trägt den Klebstoff mit hoher Dosiergenauigkeit auf die vorprogrammierte Kontur vollautomatisch auf.

Dazu werden die Trägergehäuse auf dem Wechsel-/Schiebetisch WT 1-Level in einer Ebene auf den zwei getrennt verschiebbaren Aufnahmeplatten positioniert, die dann abwechselnd unter den Mischkopf für den Klebstoffauftrag verfahren. Dabei wird der Mischkopf MK800 PRO vom 3-Achslinearroboter sehr präzise über die Kontur des Trägergehäuses bewegt. Im nächsten Verarbeitungsschritt wird das Dekordisplayelement auf das Trägergehäuse gefügt.

Die Materialversorgung übernimmt die automatische Nachfüllstation, die für die A- und B-Komponente jeweils aus einer Fasspumpstation (FPS) besteht.

Unsere Misch- und Dosiermaschinen lassen sich ohne großen Schulungsaufwand einfach und intuitiv bedienen. Durch die automatische Aufzeichnung der Dosierprogrammdaten sind für das Bedienpersonal bei laufender Produktion alle Prozessdaten über das CONTROL 2 Bedienpanel nachvollziehbar und auswertbar.

Bei allen Lösungen liegt unser Hauptaugenmerk auf einer höchstzuverlässigen Anlagentechnik, minimierten Wartungszeiten und einer gleichbleibenden Dosierqualität. Als Prozessexperte unterstützen wir Sie mit einer maßgeschneiderten Beratung für die Automatisierung Ihrer Fertigungsprozesse.